Складской бизнес: новые технологии, оборудование и многое другое

20.03.2024 1347 просмотров

В период пандемии логистика заняла «достойное» место в бизнесе по актуальности. В связи с этим появились новые технологии, которые ранее были не так сильно востребованы: например, цифровизация или автоматизация. Как раз о них и рассказал на вебинаре проекта GAZ Campus Николай Лобанов — логист с 30-летним практическим опытом и 15-летним опытом эксперта по логистике (проведение логистических аудитов и проектов складов).

Если раньше основной задачей склада было хранение товара, то современный склад превращается в некий производственный цех по переработке товара. Николай утверждает, что сегодня владельцы склада от общего дохода имеют лишь 10–15% за услуги хранения, остальное — за производственную обработку.

Классифицировать склады можно по двум типам — по назначению и по технологиям работы.

По назначению:

- Производственные (сырья и п/ф, готовой продукции);

- Торгово-розничные (склад-магазин);

- Оптовые;

- Распределительные центры (РЦ);

- Склады ответственного хранения (СОХ, 3PL-операторы);

- Резервные;

- Таможенные (СВХ).

По технологиям работы:

- Склад-автомат;

- Конвейерные;

- Мезонинные;

- Паллетные;

- Склад-холодильник;

- Кросс-докинговые.

Склад — это то, без чего не может существовать цепочка поставок, часть логистики. Поэтому спикер решил напомнить, что такое логистика. В общем смысле логистика — наука о планировании, управлении и контроле за движением материальных, информационных и финансовых ресурсов в различных системах. Однако Николай Лобанов рассказал, что видел десятки определений логистики, но ему близко не было ни одно, поэтому он сформулировал свое: логистика — это взгляд (мировоззрение) на все бизнес-процессы предприятия через призму издержек, с целью их оптимизации, контроля и управления ими.

Базовые теории для логистики:

- Теория «узких мест» Голдрата или «слабого звена цепи» (рецепт доктора Голдратта о теории ограничений Элияху Голдратта (Theory of constraints; TOC). Краткая суть данной методологии в том, что вся работа компании представляется в виде бизнес-процессов и операций — «звеньев единой цепи». При этом склад является средней частью этой «цепи», представленной несколькими звеньями. В идеале «цепь поставок» должна быть «равнопрочной», тогда ресурсы, потребные для нее считаются оптимальными с точки зрения издержек. Все логистические процессы цепи должны быть четко увязаны, скоординированы, синхронизированы, регламентированы и нормированы.

- Правило Паретто. Иногда это Правило называют Закон 80/20. На базе Правила Паретто 80/20 строится целая отрасль математического анализа так называемый АВС–анализ, в основе которого лежит разделение объекта анализа на три группы по степени их важности и эффективности по определенному критерию. В складской логистике методика 80/20 и АВС являются аксиомами, так как очень хорошо работают в практическом применении. 20% товаров имеют 80% товарного запаса, 20% операций имеют 80% трудоемкости складской грузопереработки, 20% товаров имеют 80% обращений в заказах клиентов, 20% клиентов приносят 80% оборота компании. На основе АВС анализа по критерию «количество обращений к товару» строится стратегия размещения товара по адресным ячейкам склада. Вывод: оптимизацию складской логистики необходимо проводить, используя разделение товаров, контрагентов на классификационные группы по АВС с целью оптимального распределения ресурсов и издержек.

Эффективность функционирования склада определяется группами показателей:

- Производительность складских операций;

- Эффективность использования складских объемов и площадей;

- Рентабельность — экономичность складских затрат;

- Уровень сервиса - качество операций по обслуживанию контрагентов.

При оценке эффективности склада необходимо «увязать» 3 основных критерия: экономический, качественный, количественный, а также соблюсти баланс между уровнем издержек, уровнем сервиса и уровнем производительности.

Ключевые показатели эффективности склада:

Оборудование склада:

- Стеллажи;

- ПТО — подъемно-транспортное оборудование склада;

- ИТ — складская система учета и управления (WMS), ТСД, сканеры, принтеры.

— Сейчас строится много современных складов, и мы видим, что треть склада хранит воздух. Так делать не надо. Должны быть стеллажи, сверху — мезонин. Это верх неразумия с точки зрения складской логистики. Так делать не надо, — говорит эксперт.

Лобанов рекомендует сделать полный набор зон:

- Зона ПОЭ (приемо-отгрузочной экспедиции);

- Зона хранения;

- Зона отбора в заказы;

- Зона хранения отборов заказов;

- Зона маркировки отборов заказов;

- Зона контроля отборов заказов;

- Зона комплектации заказов;

- Зона хранения заказов готовых к отгрузке;

- Зона возвратов;

- Зона брака.

Зонирование по ВГХ (весогабаритным характеристикам):

- Зона хранения и отбора «мелкоштучки»;

- Зона полочного штучно-коробочного хранения и отбора (мезонин);

- Зона габаритного лёгкого товара;

- Зона габаритного тяжёлого товара;

- Зона НЕ габаритного товара.

В технологии складов большую роль играет стратегия.

Складские стратегии. Правила работы:

- Стратегия планирования работы склада;

- Стратегия выгрузки товара;

- Стратегия сортировки перед приемкой;

- Стратегия приемки;

- Стратегия размещения товара;

- Стратегия хранения, уплотнения, инвентаризации;

- Стратегия отбора товара в заказы;

- Стратегия комплектации заказов;

- Стратегия контроля, маркировки и упаковки;

- Стратегия отгрузки и загрузки товара.

Минимум складских технологий:

- Обеспечить учет на складе;

- Внедрить учет товара по ВГХ;

- Внедрить ш/код (цифровизация);

- Внедрить адресную систему хранения и отбора;

- Разработать и внедрить КПЭ;

- Описать технологию работы склада;

- Разработать оптимальную планировку;

- Механизировать работу сотрудников склада;

- Разработать систему нормирования;

- Внедрить систему мотивации.

Основные статьи бюджета склада:

- ФОТ – 40–45% от бюджета склада;

- Аренда – 20–25% от бюджета склада;

- Остальные затраты – 30–40% от бюджета склада.

Вывод: основные усилия оптимизации склада должны быть направлены на повышение производительности труда в бизнес-процессах и повышение утилизации — коэффициента использования складского объема.

Бережливая логистика склада:

- Простои – 30–40% времени нахождения сотрудника склада в рабочей зоне;

- Непроизводительные операции – 50% времени от момента получения задания до момента его выполнения;

- Только 20–25% времени сотрудник склада выполняет свою функцию/роль.

Вывод: основные усилия оптимизации склада должны быть направлены на борьбу с потерями рабочего времени применяя технологию 5c «бережливого производства».

60–80% трудоемкости работы всего склада составляет процесс комплектации заказов:

- Движение по маршруту сборки — 50% трудоемкости сборки заказов (30–40% от ФОТ, 20% от бюджета склада);

- Отбор в ТЕ — 25% трудоемкости сборки заказов;

- Идентификация товара — 25% трудоемкости сборки заказов.

Вывод: основные оптимизации склада должны быть направлены на процесс сборки заказов.

— Что мы должны с вами сказать о комплектации товаров: какая она бывает. Где товар — к человеку — это конвейеры. Может быть, в 10% складов у нас есть конвейеры, роботы. В основном, конечно, человек двигает товар. Я бы выделил три основные эффективные технологии: «волновая» комплектация, одновременный подбор по одному заказу несколькими сборщиками, одновременный подбор по нескольким заказам (кластерный). Последняя — наиболее востребованная технология.

Предпродажная подготовка товара на складе:

- Требования «Сетей»;

- Необходимость организации отдельного участка с большим уровнем ручного труда и высокой трудоемкостью работ;

- Дополнительный контроль качества;

- Сортировка;

- Маркировка, стикеровка;

- Упаковка;

- Комплектация «наборов»;

- Производственные операции;

- Собственные марки, рекламные акции.

Также спикер затронул и тему возвратной логистики. Он поделился, что сейчас на складах выделяется отдельное направление по возврату.

Масштабы возвратной логистики в общемировом масштабе огромны. Затраты на возвратную логистику составляют 4–6% общих логистических издержек. Конечно же, большую часть возврата продукции инициируют потребители. Если проанализировать данные из различных мировых источников, то можно вывести средний процент возврата потребителями своих покупок. Он составляет 7%.

Для некоторых отраслей процент возврата продукции может составлять:

- Книжная продукция — 10–15%;

- Компьютеры и комплектующие — 10–18%;

- Одежда — 30–40%;

- Продукция массового потребления — 5–15%;

- Товары, купленные через Интернет — 20–80%.

Из этих цифр вывод можно сделать только один – возвратная логистика является важной функцией цепи поставок и требует к себе особого отношения со стороны компании и ее логистического менеджмента.

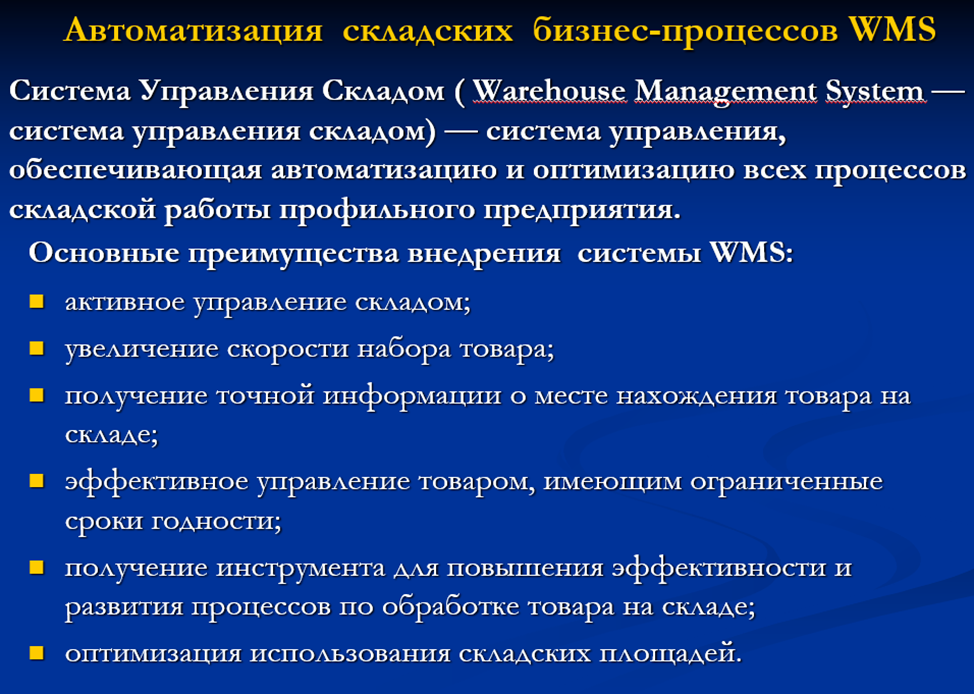

На самом деле, автоматизация — не единственный способ решения складских задач.

Здесь можно пойти несколькими путями.

Во-первых, проанализировать работу склада с логистической точки зрения и что-то изменить, например, в схеме расположения стеллажей, в логике размещения товара, в организации складского технологического процесса.

Во-вторых, упростить работу склада за счет не связанных напрямую с внутренней логистикой склада организационных мер или с помощью модернизации корпоративной информационной системы (КИС). Например, упорядочить поток заявок на склад от менеджеров по продажам, сделав работу склада более равномерной. Или включить в КИС реквизиты авторизации выполнения складских операций для укрупненного анализа и контроля загруженности персонала.

В-третьих, обратиться и к услугам автоматизации.

WMS-решения, представленные на рынке СНГ, можно условно разделить на:

- стандартные «коробочные системы», ориентированные главным образом на небольшие и средние компании: небольшие оптовые склады, распределительные центры и коммерческие склады, не оказывающие дополнительные услуги;

- заказные системы, которые обычно внедряются на крупных складских комплексах со сложной технологией выполнения операций (основная цель внедрения систем данного класса заключается в необходимости учета специфических особенностей деятельности клиента);

- адаптируемые системы, ориентированные на средние и крупные предприятия со складами со сложным технологическим процессом, основанном на стандартных складских функциях.

Решаемые задачи:

- приемка товаров и материалов;

- складирование;

- автоматизация единовременной приемки и отгрузки товаров;

- гибкое управление заказами и группами заказов;

- пополнение заказов;

- комплектация заказов;

- погрузка;

- управление запасами;

- управление заданиями персоналу;

- планирование работы распределительного центра;

- управление контейнерами;

- управление хранением и производственными мощностями;

- управление человеческими ресурсами.

Качество внедрения WMS системы можно оценивать по трем критериям.

Успешное внедрение 5–7%:

- Внедрение прошло в планируемые сроки 6 месяцев +/- 20%;

- Внедрение прошло в планируемом бюджете +/- 20%;

- Внедрение прошло по планируемому функционалу по ТЗ.

Удовлетворительное внедрение, если по данным критериям есть превышение, но система работает 25–30%.

Провальное неудачное внедрение, если WMS не запущена: 50%.

Фулфилмент (fulfillment, англ. «воплощение заказа») — это комплекс логистических услуг, которые выполняются на аутсорсе.

Маркетплейс — это торговая площадка, которая продает товары и услуги разных продавцов через интернет.

Маркетплейс — FBO. Фулфилмент на стороне самого маркетплейса. В этой схеме продавец поставляет свою продукцию на склад платформы после соответствующей требованиям маркировки и упаковки, управляет ценовой политикой и продвижением.

Маркетплейс — FBS. Фулфилмент на стороне самого маркетплейса. В этой схеме продавец поставляет свою продукцию на склад платформы после соответствующей требованиям маркировки и упаковки, управляет ценовой политикой и продвижением.